Introduction :

Les 5S sont la base du Lean mais ce sont aussi la base de tout atelier ou local ou espace (même virtuel) de travail.

Ce sont la base d’un travail performant (efficacité, rapidité, moyens en bon état, sécurité). C’est aussi rendre plus agréable l’espace de travail et respecter les autres occupants des lieux. Il y a partage et cadre de travail dans les 5S.

Quand on est seul dans son activité et ses locaux appliquer les 5S est alors un choix personnel. Un peu de désordre est parfois nécessaire à la créativité de certains, même si parfois on les entend râler en cherchant longtemps un outil, un objet, un produit, un fichier….

Mais dès que l’espace est partagé, que ce soit en simultané ou en séquentiel les 5S deviennent un impératif !

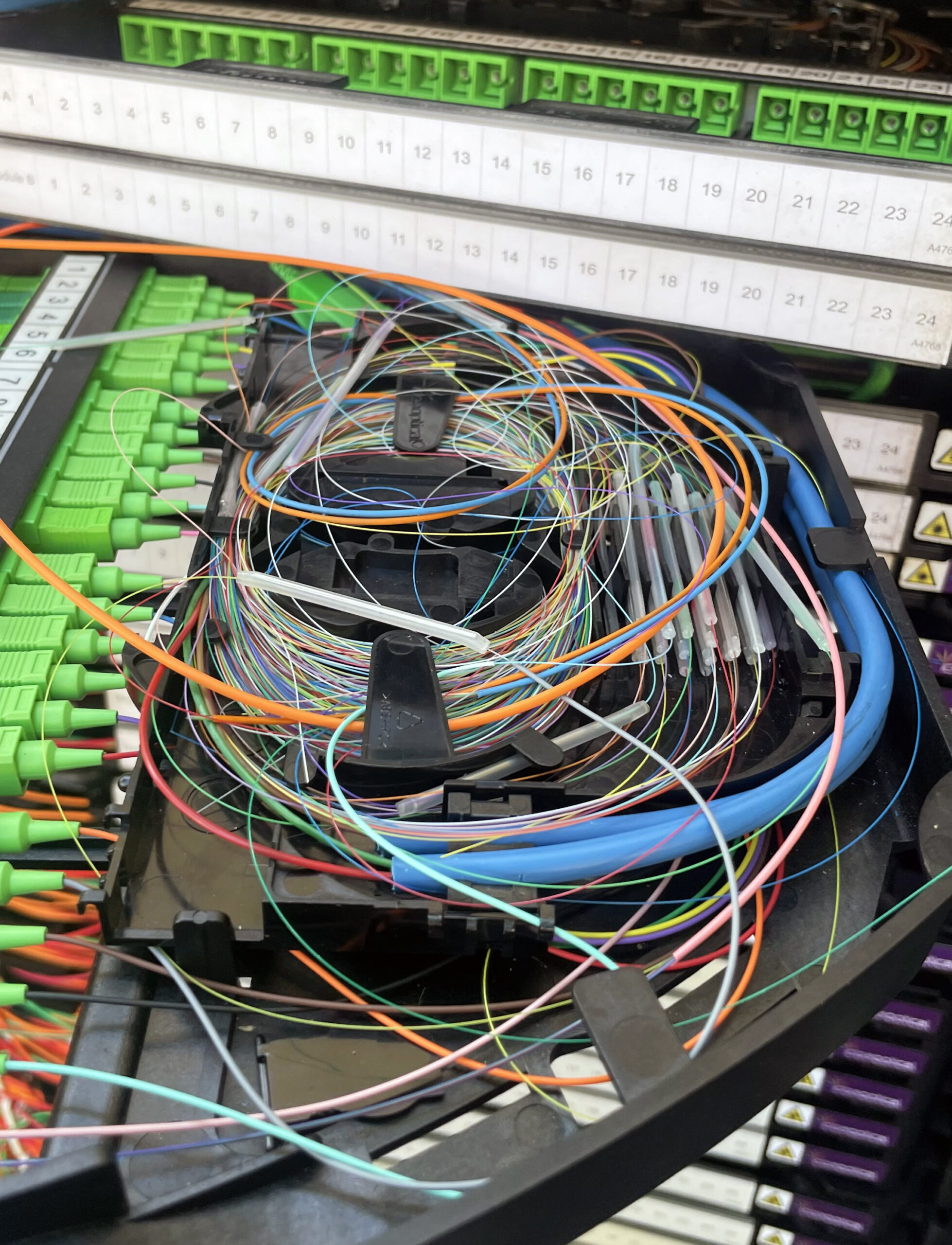

- Dans cette armoire chaque numéro correspond au raccordement de la ligne d’un client et tous les 750 clients ne sont pas chez le même operateur. C’est-à-dire qu’au gré des connexions ou des pannes de nombreux techniciens viennent travailler dans cette armoire.Dans les rues desservies par cette armoire quand le véhicule d’un technicien arrive le client en panne sourit et les autres angoissent car souvent la panne survient suite à la réparation du problème chez un autre !

Par exemple en refermant un tiroir après une réparation une fibre est abimée parce qu’elle n’est pas enroulée comme prévu. Et pourquoi ? soit par manque de conscience professionnel, soit parce que ce n’est pas possible (dans le temps prévu d’une intervention ou sans prendre un risque de faire encore plus de mal que de bien). Et pourquoi ? Parce qu’il y a trop de fils et qu’ils ne sont pas ordonnés. Et pourquoi laisse t on autant de longueur de fil ? Pour pouvoir justement faire une réparation en cas de probleme (on commence à se mordre la queue !)….

On pourrait poursuivre le questionnement jusqu’au 5ème pourquoi, mais regardons les conséquences de cette situation.

Pour le client : ce sont des pannes successives (2 en 2 semaines dans notre cas et localisées les deux dans la même armoire. Avec les deux fois une activité ralentie (plus d’internet) pendant une journée, le sentiment de perdre beaucoup de temps (appel, prise de rendez-vous, présence sur les lieux), mais aussi d’être sans solution : changer pour un autre opérateur qui viendra dans la même armoire !

Pour l’operateur : ce sont des interventions fréquences avec leurs coûts et le risque (quand même) de perdre des clients (qui ne sauraient pas que le hardware est le même pour tous).

Mais alors, qui finira par faire les 5S de l’armoire ? tous y auraient un intérêt mais personne n’a intérêt à le faire lui ! Qui supportera les couts ? Est-ce que ca restera rangé et organisée ? Les clients me feront-ils plus fidèles et des nouveaux viendront-ils ? Personne ne fera les 5S de l’armoire !

Et pourtant si on appliquait les 5S à l’armoire de connexion :

- Seiri : jeter l’inutile. On raccourcirait la longueur des fils en réserve. D’ailleurs le concepteur de l’armoire a peut-être indiqué la longueur de fibre à garder pour chaque connexion.

- Seiton : ranger. Dans ce cas c’est lover les câbles correctement afin qu’ils occupent le moins de place possible (comme certains sur la photo). Et peut-être aussi lier l’enroulement (de façon facilement détachable en cas de besoin), ce qui permettrait un déplacement plus facile pour accéder à un autre câble.

- Seiso : nettoyer, ce qui permet de mettre en évidence les problèmes avérés ou futur. On voit bien que détecter les problèmes des autres ne présente pas d’intérêt pour un opérateur (sauf à être collectivement intéressé à l’hygiène de l’armoire. Par contre la recherche de ses propres risques de pannes serait aussi facilitée.

- Seiketsu : standardiser; on définirait les règles de rangement, de propreté, les longeurs maximum de cable à garder, les hauteurs à ne pas dépasser pour pouvoir fermer le tiroir sans risque. On pourrait imaginer un abattant qui protège tout en forçant à respecter les règles.

- Shitsuke : suivi; assurer le suivi de l’état de l’armoire et l’ancrage des bonnes pratiques.

Dans notre exemple et son contexte, on voit la difficulté à revenir à un état satisfaisant et ensuite à maintenir cet état. Il faudra sans doute dans les 2 cas forcer la solution. Pour revenir à une situation normale, il faudrait sans doute designer un opérateur ou un prestataire pour le travail et le faire payer par tous les opérateurs. Pour le maintien des 5S, des contraintes physiques (un poka yoké de rangement) sont sans doute la meilleure solution. Par exemple pour poursuivre l’idée de l’abattant : l’abattant ne peut pas se rabattre si les câbles sont mal rangés. Le tiroir ne peut pas rentrer si l’abattant n’est pas rabattu. La porte de l’armoire ne peut pas se fermer si le tiroir n’est pas rentré (ce qui est sans doute déjà le cas).

On le voit les 5S sont conceptuellement très simples mais sans un intérêt commun (naturel ou créé) et une autorité commune aux différents utilisateurs sa mise en œuvre peut être difficile. Cette autorité commune peut-être simplement une culture technique commune (qu’il faudra alors enseigner à tous les nouveaux entrants dans le métier).

Par contre pour le client et in fine pour les opérateurs les avantages sont clairs : moins de pannes et moins d’interventions, plus de satisfaction client.

Ce n’était qu’un exemple poussé par l’actualité (la nôtre localement et les débats nationaux sur les difficultés de déploiement de la fibre, mais l’utilité est partout la même et tous les leviers physiques de la performance en profitent

Si ce n’est déjà fait, lancez-vous ! Nous pouvons vous aider mettre en place les 5S et à développer la culture qui va avec . N’hésitez plus, contactez-nous !